La principal ventaja del método de caída de presión es la óptima relación entre el precio y el rendimiento. De hecho, se puede conseguir una buena resolución de medida, de hasta 0,1 cc/min, con el coste de muy pocos componentes, normalmente, el instrumento de prueba de estanqueidad y el accesorio para sellar la pieza que se está probando. En algunos casos, el accesorio es solo un tubo que conecta el instrumento de prueba de estanqueidad con la pieza.

Para muchas aplicaciones, la prueba de estanqueidad por caída de presión diferencial puede ofrecer una medida con mayor sensibilidad. La sensibilidad del transductor es independiente de la presión actual, en términos absolutos, de manera que puede conseguirse la máxima precisión incluso con una presión de prueba elevada.

Los métodos de prueba de estanqueidad más habituales pueden determinar el valor de la fuga (normalmente medida en cc/min o mbar/seg) usando:

- Caída de presión (con o sin volumen de referencia)

- Inspección de flujos (para volúmenes grandes)

- Inspección con gas trazador (rendimientos elevados)

Algunas tecnologías pueden identificar la posición y el valor de la fuga usando métodos como:

- Burbuja de aire (bajo inspección de agua)

- Gas trazador (usando sondas de sniffing)

El método de caída de presión es la tecnología de inspección de fugas más habitual y más económica para probar una amplia variedad de piezas. Estas piezas abarcan de componentes de automoción como bloques de cilindros, culatas y cajas de engranajes a componentes biomédicos. El gas usado es aire comprimido normal a una presión de vacío de hasta 10 bares (a veces más). Se recomienda suministrar aire limpio y seco para limitar la influencia de cualquier efecto termodinámico.

En el método de caída de presión , la pieza bajo prueba se sella y llena con aire o se pone en una cámara donde se crea el vacío. Si una pieza presenta una fuga, cambia la presión dentro del componente. Un transductor de presión mide la variación de presión por unidad de tiempo entre el volumen de referencia y el volumen bajo prueba.

Una versión más sofisticada de este método es la caída de la presión diferencial. En una prueba de caída de presión diferencial, la caída de presión se mide dentro de la pieza. Entonces se compara con la presión dentro del volumen de referencia, llenado con la misma presión que la pieza.

Un tester de estanqueidad es una unidad electrónica específica que ofrece un circuito neumático adecuado y todas las elaboraciones necesarias.

Las aplicaciones prácticas de las técnicas de prueba de estanqueidad son muy frecuentes. En cualquier caso, deben cumplirse dos condiciones importantes:

- Debe conocerse el volumen de la pieza, que no debe ser variable (como en la mayoría de las piezas mecánicas).

- La fuga que se mide no es tan grande como para que el sistema de caída de presión no pueda mantener una presión de prueba constante, distorsionando en última instancia el cálculo de esta.

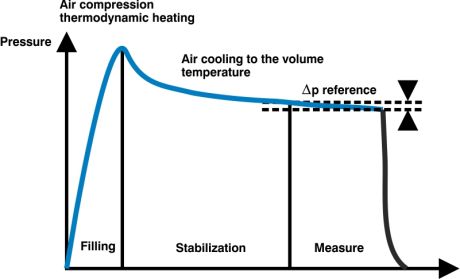

El siguiente diagrama muestra el ciclo de medida de caída de presión típico en el que la presión de la pieza que se está probando está representada en el eje de tiempo.

Al principio el ciclo, el volumen bajo prueba se presuriza con aire con el nivel deseado. Entonces es necesario un tiempo de estabilización para permitir que finalicen los efectos termodinámicos y las turbulencias de aire. Finalmente, un transductor lee la variación de presión durante unos segundos para permitir el cálculo del volumen de la pérdida.

Ejemplos de aplicaciones según los segmentos de mercado:

- Automoción: prueba de estanqueidad en circuitos de aceite/agua/combustible en el motor de coche o de camiones y paquetes de baterías, luces del coche, colectores del sistema de combustible, bombas de aceite, engranajes, sistema de frenado, filtros, etc.

- Sector médico: bolsas de sangre, etc.

- Neumático: compresores, cilindros, filtros, componentes de vacío, etc.

- Oleodinámica (hidráulica): bombas y distribuidores, filtros, cajas de transmisión de fuerza, etc.

- Calefacción: quemadores, calentadores, radiadores...