Der größte Vorteil der Druckabfallmethode ist das sehr gute Verhältnis zwischen Preis und Leistung. In der Tat kann man eine gute Messauflösung, bis zu 0,1 cm3/min, zum Preis weniger Komponenten erwerben - normalerweise benötigt man das Lecktestgerät und die Messvorrichtung, mit der man das Werkstück zur Prüfung abdichten kann. In vielen Fällen handelt es sich bei der Messvorrichtung um ein einfaches Rohr, das das Lecktestgerät mit dem Werkstück verbindet.

Die Dichtheitsprüfung anhand der Druckabfalldifferenz kann empfindlichere Messung bieten, die für viele Anwendungen nützlich ist. Die Sensiblität des Messwertgebers hängt, absolut gesehen, nicht vom aktuellen Druck ab, dadurch kann auch bei hohem Testdruck größte Genauigkeit erreicht werden.

Bei den am häufigsten angewendeten Methoden zur Dichtheitsprüfung kann der Leckwert (der normalerweise in cm3/min oder mbar/s gemessen wird) durch Folgendes festgestellt werden:

- Druckabfall (mit oder ohne Referenzvolumen)

- Durchflussprüfung (für größere Volumen)

- Prüfung mit Tracergasen (sehr leistungsstark)

Bei einigen Techniken ist es möglich, die Position und den Wert des Lecks festzustellen, dazu dienen:

- Luftblasen (Unterwasserprüfung)

- Tracergase (mit Schnüffelsonden)

DieDruckabfallmethode ist die häufigste und kostengünstigste Technik für Dichtheitsprüfungen und wird für eine große Bandbreite an Werkstücken verwendet. Sie können von Automobilkomponenten wie Zylinderblöcke, Zylinderköpfe und Getriebekästen bis hin zu biomedizinischen Komponenten reichen. Das verwendete Gas wird normalerweise auf einen Druck zwischen 0 und 10 bar (manchmal höher) verdichtet. Um Einflüsse jeglicher thermodynamischen Effekte einzuschränken, wird die Versorgung mit sauberer und trockener Luft empfohlen.

Bei der Methode mit Druckabfall wird das geprüfte Werkstück abgedichtet und mit Luft gefüllt oder in eine Kammer gebracht, in der ein Vakuum erzeugt wird. Wenn das Werkstück ein Leck hat, ändert sich sein Innendruck. Die Druckvariation pro Zeiteinheit zwischen dem Referenzvolumen und dem Prüfvolumen wird von einem Relativdruckaufnehmer gemessen.

Eine ausgefeiltere Version dieser Methode ist der Differenzialdruckabfall. Bei einer Prüfung mit Differenzialdruckabfall wird der Druckabfall im Werkstück gemessen. Daraufhin wird er mit dem Druck in einem Referenzvolumen verglichen, das mit demselben Druck wie das Werkstück gefüllt ist.

Ein Lecktestgerät ist eine spezielle Elektronik, die einen geeigneten Druckluftkreis und alle nötigen Berechnungen zur Verfügung stellt.

Diese Technik der Dichtheitsprüfung wird in der Praxis sehr häufig verwendet. Es müssen jedoch zwei wichtige Bedingungen erfüllt sein:

- Das Volumen des Werkstück muss bekannt sein und darf nicht variabel sein (wie bei den meisten mechanischen Werkstücken).

- Das gemessene Leck darf nicht so groß sein, dass das Druckabfallsystem den Prüfdruck nicht konstant halten kann, was im Endeffekt zur Verzerrung der Leckberechnung führt.

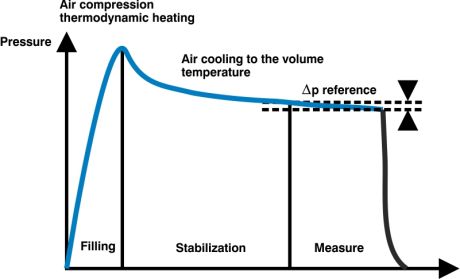

Das folgende Diagramm zeigt den typischen Messzyklus einer Druckabfallmessung, wobei der Druck innerhalb des Prüfteils über der Zeitachse dargestellt ist.

Am Anfang des Messzyklus wird das geprüfte Volumen mit Luft bis auf den gewünschten Pegel unter Druck gesetzt. Danach erfolgt eine Stabilisierungszeit, die nötig ist, damit sich alle thermodynamischen Effekte und Luftturbulenzen beruhigen. Am Ende erfasst der Messwertaufnehmer einige Sekunden lang die Druckveränderung, um die Berechnung der Größe des Lecks zu ermöglichen.

Hier einige Anwendungsbeispiele nach Branchen:

- Automobilindustrie: Dichtheitsprüfung von Öl-/Wasser-/Kraftstoffkreisen in Pkw- oder Lkw-Motoren und Batteriepaketen, Scheinwerfern, Verteilern im Kraftstoffsystem, Getriebekästen, Bremssystemen, Filtern usw.

- Medizinische Industrie: Inhalatoren, Blutbeutel, Katheter, Ventile usw.

- Pneumatik: Kompressoren, Zylinder, Filter, Vakuumkomponenten usw.

- Öldynamik (Hydraulik): Pumpen und Verteiler, Filter, Kraftübertragungskästen usw.

- Elektronik: GPS-Geräte, Abdichtung von Telefonen und Kameras usw.

- Heiztechnik: Brenner, Heizgeräte, Kühler usw.