Il vantaggio principale del metodo della caduta di pressione sta nel rapporto ottimale tra prezzo e prestazioni. Di fatto, è possibile ottenere una buona risoluzione di misurazione, fino a 0,1 cc/min, al costo di pochi componenti: di norma uno strumento di test perdite e un raccordo per sigillare il pezzo in prova. In molti casi, il raccordo è un semplice tubo che collega il tester al pezzo.

Il test di tenuta basato sulla caduta di pressione differenziale può fornire una misurazione di maggiore sensibilità per molte applicazioni. La sensibilità del trasduttore è indipendente dalla pressione effettiva, in termini assoluti, quindi è possibile ottenere la massima precisione anche alla massima pressione di prova.

I metodi più comuni di verifica della tenuta possono determinare l’entità di una perdita (di norma misurata in cc/min o mbar/sec) utilizzando:

- Caduta di pressione (con o senza volume di riferimento)

- Controllo della portata (per grandi volumi)

- Controllo con gas tracciante (alte prestazioni)

Alcune tecnologie sono in grado di identificare la posizione e il valore della perdita servendosi di metodi quali:

- Bolla d'aria (ispezione per immersione in acqua)

- Gas tracciante (con sniffer)

Il metodo della caduta di pressione rappresenta la tecnologia di controllo della tenuta più comune ed economicamente conveniente utilizzata per testare una grande varietà di componenti. Tali parti possono andare da componenti automobilistici quali blocchi cilindri, testate cilindri e scatole di trasmissione a componenti bio-medicali. Il gas utilizzato è comune aria compressa in un intervallo di pressione tra il vuoto e 10 bar (a volte oltre). Si raccomanda l'erogazione di aria pulita e asciutta per limitare l’influenza di eventuali effetti termodinamici.

Secondo il metodo della caduta di pressione, la parte in prova viene sigillata e riempita con aria oppure viene collocata in una camera in cui viene creato il vuoto. Se la parte presenta una perdita, la pressione all’interno di essa cambia. La variazione di pressione per unità di tempo tra il volume di riferimento e il volume in prova viene misurata attraverso un trasduttore di pressione relativa.

Una versione più sofisticata di questo metodo è la caduta di pressione differenziale. In un test della caduta di pressione differenziale, viene misurato il calo di pressione all’interno del componente. Esso viene quindi confrontato con la pressione all’interno di un volume di riferimento, avente la stessa pressione della parte.

Un cerca fughe è un’unità elettronica specifica che presenta un circuito pneumatico adeguato e tutte le elaborazioni necessarie.

Le applicazioni pratiche di questa tecnica di verifica della tenuta sono molto frequenti. Tuttavia, occorre soddisfare due condizioni essenziali:

- Il volume della parte deve essere noto e non variabile (come nella maggior parte dei componenti meccanici).

- La perdita misurata non è di entità tale che il sistema della caduta di pressione non riesca a mantenere una pressione di prova costante, alterando di fatto il calcolo della perdita.

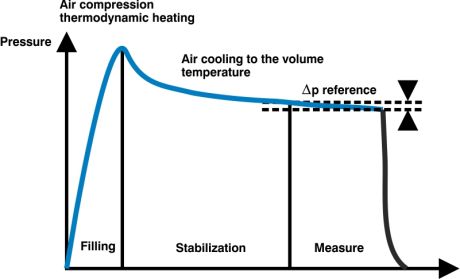

Lo schema di seguito illustra un tipico ciclo di misura della caduta di pressione, con la pressione all’interno del pezzo in prova è rappresentata sull'asse del tempo.

All’inizio del ciclo, il volume in prova è pressurizzato con aria al livello desiderato. Quindi, è necessario un periodo di stabilizzazione per scaricare eventuali effetti termodinamici e la turbolenza dell'aria. Infine, un trasduttore rileva la variazione di pressione per qualche secondo, consentendo il calcolo dell'entità della perdita.

Esempi di applicazioni a seconda dei segmenti di mercato:

- Automobilistico: test di tenuta dei circuiti olio/acqua/carburante nei motori e nelle unità batterie di automobili o autocarri, luci delle automobili, collettori degli impianti di alimentazione, pompe dell’olio, scatole del cambio, impianti frenanti, filtri, ecc.

- Medico: sacche ematiche, ecc.

- Pneumatico: compressori, cilindri, filtri, componenti di aspirazione, ecc.

- Oleodinamico (idraulico): pompe e distributori, filtri, organi di trasmissione di forza, ecc.

- Riscaldamento: bruciatori, riscaldatori, radiatori, ecc.