Le principal avantage de la méthode de chute de pression est son excellent rapport performances/prix. Il est en effet possible d'obtenir une bonne résolution de mesure, de l'ordre de 0.1 cc/min, pour le prix de quelques composants : en général, le détecteur de fuite et la fixation pour la pièce à tester. Dans de nombreux cas, la fixation se résume à un simple tube qui relie le détecteur à la pièce.

La détection de fuite par chute de pression différentielle peut fournir une mesure plus sensible pour de nombreuses applications. La sensibilité du transducteur est indépendante de la pression courante dans l'absolu, si bien que la plus haute précision peut être obtenue même à une pression de test élevée.

Les méthodes de détection de fuites les plus courantes peuvent déterminer l'importance de la fuite (en général mesurée en cc/min ou mbar/s) en utilisant :

- Chute de pression (avec ou sans volume de référence)

- Contrôle de débit (pour les gros volumes)

- Contrôle avec gaz traceur (hautes performances)

Certaines technologies permette d'identifier la position et l'importance de la fuite en utilisant :

- Bulles d'air (contrôle sous l'eau)

- Gaz traceur (à l'aide de têtes à reniflage)

La méthode de la chute de pression est la technologie la plus courante et la plus économique pour la détection de fuite, utilisée sur une grande variété de pièces. Ces pièces peuvent s'étendre des composants pour l'automobile comme les blocs-cylindres, culasses et carters d'engrenages, aux composants biomédicaux. Le gaz utilisé est de l'air comprimé normal à une pression 10 bars (parfois supérieure). Une alimentation d'air propre et sec est recommandée pour limiter l'influence d'effets thermodynamiques.

Avec la méthode de la chute de pression, la pièce testée est scellée et remplie d'air ou placée dans une chambre mise sous vide. Si la pièce présente une fuite, la pression à l'intérieur de celle-ci change. La variation de pression par unité de temps entre le volume de référence et le volume testé est mesurée par un transducteur de pression relative.

La méthode de la chute de pression différentielle est une version plus complexe de cette technique. Lors d'un test de chute de pression différentielle, la baisse de pression est mesurée à l'intérieur de la pièce. Celle-ci est ensuite comparée à la pression à l'intérieur d'un volume de référence, rempli à la même pression que la pièce.

Un détecteur de fuites est une unité électronique spécifique avec un circuit pneumatique et toutes les élaborations nécessaires.

Les applications pratiques de cette technique de détection de fuites sont très fréquentes. Deux conditions importantes doivent toutefois être remplies :

- Le volume de la pièce doit être connu et non sujet à variations (comme sur la plupart des composants mécaniques).

- La fuite mesurée ne doit pas être trop grosse, au point d'empêcher le système de chute de pression de maintenir une pression de test constante, en faussant en fin de compte le calcul de la fuite.

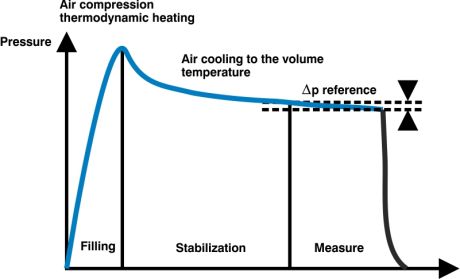

Le diagramme ci-dessous montre un cycle de mesure de par chute de pression typique, où la pression à l'intérieur de la pièce testée est représenté au-dessus de l'axe temps.

Au début du cycle, le volume sous test est pressurisé avec de l'air au niveau souhaité. Un temps de stabilisation est ensuite nécessaire pour que les effets thermodynamiques et les turbulences d'air disparaissent. Enfin, un transducteur lit la variation de pression pendant quelques secondes pour permettre le calcul de la grandeur de la fuite.

Exemples d'applications en fonction des segments de marché :

- Automobile : détection de fuites sur circuits d'huile/eau/carburant sur moteurs de voitures ou de camion et blocs batteries, feux d'éclairage, systèmes de collecteurs de carburant, pompes à huile, carters d'engrenages, systèmes de freins, filtres etc.

- Médical : aérosols, poches de sang, cathéters, valves, etc.

- Systèmes pneumatiques: compresseurs, cylindres, filtres, composants à vide, etc.

- Systèmes oléodynamiques (hydraulique) : pompes et distributeurs, filtres, boîtiers de transmission de force, etc.

- Électronique : dispositifs GPS, téléphones et caméras étanches, etc.

- Chauffage : brûleurs, appareils de chauffage, radiateurs, etc.