Como técnica de prueba de estanqueidad, la medida de flujo de masa es especialmente útil para detectar fugas pequeñas en volúmenes grandes en tiempos de ciclo muy cortos. A diferencia de la prueba de estanqueidad de flujo, la señal de prueba es independiente del tamaño del volumen de prueba y el nivel de presión de prueba.

El método de control de flujo es habitual y poco costoso o económico, se usa para probar una amplia variedad de piezas, desde componentes de automoción, como bloques de cilindros, culatas y engranajes a componentes biomédicos. El gas usado es aire comprimido a una presión entre 0 a 6 bar. Se recomienda usar aire limpio y seco para limitar la influencia de los efectos termodinámicos.

El método de control de flujo usa un transductor de medida de flujo para calcular los índices de fuga basados en la cantidad de flujo de aire a través de la pieza que se está probando y un volumen de referencia.

Un detector de fugas es una unidad electrónica específica que ofrece un circuito neumático adecuado y todo el procesamiento necesario.

La aplicación práctica de esta tecnología se da en los siguientes casos:

• Cuando no se conoce el volumen de la pieza y es variable (por ejemplo, envases flexibles o botellas).

• Si es necesario reducir los tiempos de prueba a un mínimo.

• Si necesita tener una medición continua de la fuga, para realizar análisis y reparaciones.

• Si la fuga medida es tal que no permite que el sistema de caída de presión mantenga una presión de prueba constante, distorsionando de manera efectiva el cálculo de la prueba.

Otro método, conocido como técnica de flujo continuo, se basa en un transductor de presión diferencial con un elemento laminar para medir los caudales de fuga. A menudo esta técnica se usa en el sector del gas porque es muy práctica: mientras el detector de fugas muestra el valor de la fuga en pantalla, el operador puede ajustar y apretar las conexiones del componente hasta que el índice de fuga alcanza el flujo deseado.

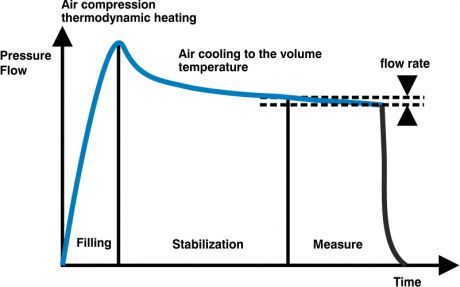

El siguiente esquema muestra el ciclo de medición típico de un control de flujo, con la presión dentro de la pieza de prueba representada en el eje temporal. El esquema es idéntico al indicado para la caída de presión, pero la tecnología de medida es diferente.

Al principio del ciclo de medida, el volumen de prueba y el volumen de referencia se presurizan con aire hasta el nivel deseado. Por lo tanto, es necesario un intervalo de estabilización para permitir que se agoten los efectos termodinámicos y las turbulencias del aire. Finalmente, la fuga provoca una variación de la presión que es leída en el transductor, calculando la cantidad exacta de aire fugado.